Ausschlagvorrichtung

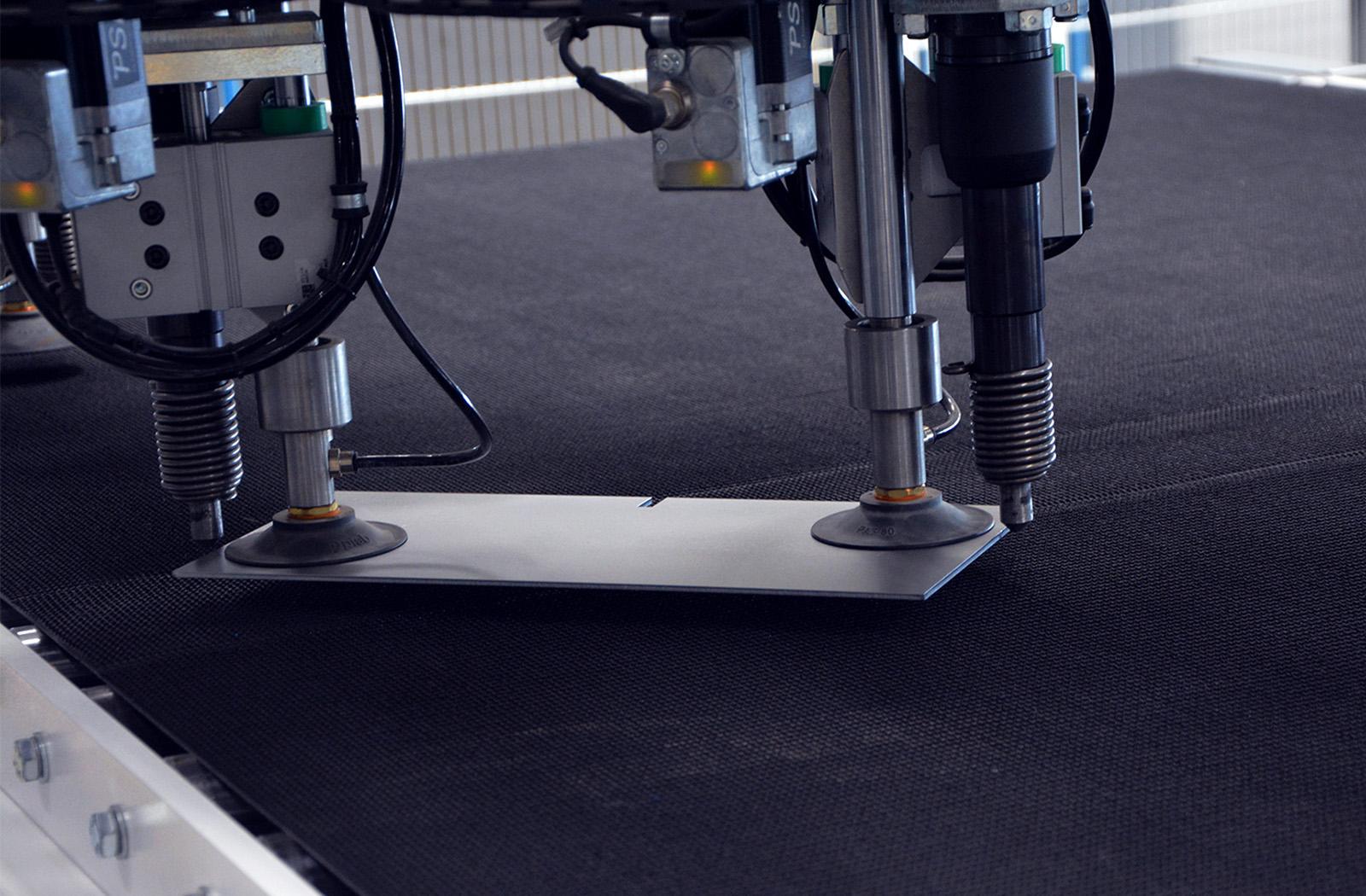

Automatisiertes Blechhandling und Ausschlagen von Bauteilen mittels Vakuumgreifer und pneumatischer Handhabung.

Die automatisierte Ausschlageinheit ermöglicht eine präzise und effiziente Entnahme von Blechbauteilen, die zuvor per Laserschneidprozess geschnitten wurden. Die Teile werden aus dem Restgitter mit pneumatischen Hämmern ausgeschlagen und mittels eines Vakuumgreifers sicher zur Weiterverarbeitung an die Entgratmaschine transportiert. Die Bauteile wurden dabei mit Micro- bzw. Nanostegen in der Platine festgehalten. Das System erfordert keine optische Bildverarbeitung, da es auf den Geometriedaten des Schnittplans basiert und automatisch die benötigte Anzahl an Sauggreifern ermittelt. Es kann flexibel auf verschiedene Blechgrößen und -Stärken angepasst werden. Dank der Balancertechnik wird das Gewicht der Bauteile kontinuierlich überwacht, sodass potenzielle Abweichungen frühzeitig erkannt und Prozessfehler vermieden werden. Diese innovative Lösung bietet maximale Flexibilität und Zuverlässigkeit im Handling von Blechteilen bei gleichzeitig hohem Automatisierungsgrad, was Sie als Fachbetrieb nachhaltig entlastet. Die Ausschlagvorrichtung kann auch an bestehende Schneidanlagen oder Hochregale nachgerüstet werden, und ist Herstellerunabhängig einsetzbar. Lediglich die Schnittstelle muss für den jeweiligen Laserhersteller angepasst werden.

Vertrieb kontaktierenTechnische Daten

Weitere Informationen

- Automatisierung eines zeitaufwendigen manuellen Abräumens von lasergeschnittenen Bauteilen

- Automatisierter Transport: Vakuumgreifersystem für präzisen und sicheren Transport von Blechteilen unterschiedlicher Größen und Stärken.

- Flexibilität: Unterstützt Blechteile von DIN A4 bis Euro-Palettenformat bei Blechstärken bis 8 mm.

- Materialunabhängigkeit: Vakuumgreifer ermöglicht den Einsatz bei verschiedenen Materialien ohne Anpassung.

- Integrierte Fehlererkennung: Balancertechnik überwacht das Gewicht der Bauteile und erkennt Abweichungen frühzeitig.

- Effiziente Verarbeitung: Kein optisches Bildverarbeitungssystem erforderlich, da Geometriedaten direkt aus dem Schnittplan übernommen werden.

- Komplette Eigenentwicklung: Vom Portalsystem über den Prozessablauf bis zur Ausschlagstation, entwickelt für maximale Effizienz.

- Kundenspezifische Anpassungen: Flexibilität bei der Integration unterschiedlicher Maschinen und Softwarelösungen.

- Zuverlässige Restgitter-Entsorgung: Separate Station für die Sammlung und Abführung von Restgittern.

- Pufferspeicher: Prozessstabilität durch einen Pufferspeicher, Entkopplung vom Laserschneidverfahren

- Eingesparte Personalkapazität: Hoher Automatisierungsgrad resultiert in wenig manuelles Eingreifen