Nouvelle machine de ponçage et d'ébavurage pour l'atelier des ponts de la Deutsche Bahn

septembre 20, 2021

Le groupe DB Bahnbau est le prestataire de services complets pour l'infrastructure ferroviaire. Dans l'atelier des ponts à Dresde, presque tout tourne autour des ponts ferroviaires en acier. Pour pouvoir agir de manière économique et conforme à la qualité, l'atelier des ponts a investi dans une nouvelle technique d'installation.

Texte Annedore Bose-Munde

L'atelier des ponts de Dresde est spécialisé dans la conception, la fabrication et le montage de constructions métalliques et de ponts. Son portefeuille comprend tout ce qui concerne la planification et la fabrication jusqu'à l'installation de ponts, de constructions métalliques, d'aides à la construction et de passages à niveau.

Dans le contexte d'exigences de qualité croissantes, les thèmes de l'arrondi et du bris d'arêtes ont pris de plus en plus d'importance au cours des dernières années. Le système de protection anticorrosion est le premier à être endommagé par une arête vive et la longévité des ouvrages d'art doit être garantie. L'usinage manuel ne peut pas garantir de manière fiable une qualité fiable et répétable.

Roland Möbius est responsable de la découpe à l'atelier des ponts de Dresde et déclare : « En 2018, une nouvelle directive de la DB Netz est sortie, qui s'appuie sur la norme EN DIN 10/90 - une norme européenne d'application générale pour les éléments porteurs statiques. La norme interne réglemente la préparation et le traitement ultérieur des produits soudés, c'est-à-dire par exemple le degré de pureté de la tôle et la manière dont l'arrondi des bords doit être réalisé. Ici, il est exigé que tous les bords soient arrondis avec un rayon de 2 mm ».

Arrondissement fiable des arêtes avec un rayon de 2

C'était le point concret sur lequel il fallait agir. Jusqu'à ce moment-là, l'ébavurage et l'arrondi des chants se faisaient principalement à la main. Il fallait donc trouver une solution technique. A cela s'ajoutait la question de la santé des collaborateurs, car au travail épuisant et toujours identique s'ajoutent les poussières que génère justement le ponçage. « Nous savions que nous voulions et devions changer quelque chose. Nous nous sommes donc penchés petit à petit sur les machines à arrondir. Nous avons clairement défini nos exigences pour la nouvelle machine et avons regardé quelles installations existaient sur le marché », explique Uwe Träber. Il est chef d'atelier et donc responsable de l'exécution de la production et du fonctionnement des machines.

Après de nombreuses recherches, l'atelier du pont a envoyé des échantillons à différents fournisseurs d'installations, où des essais ont été réalisés. Enfin, un partenaire commercial, la société - Mende Industrieprodukte e.K. de Wolkenstein, située dans la région saxonne des monts Métallifères, a également été consulté. L'entreprise conseille sur les produits de ponçage, d'ébavurage et de polissage, sur la technique de l'acier inoxydable et des surfaces ainsi que sur l'usinage de l'aluminium, du cuivre et du laiton, et fournit ensuite les composants - appropriés, notamment pour l'atelier des ponts de Dresde. Kerstin Kunze, propriétaire de Mende Industrieprodukte, s'occupe ici des abrasifs. Elle connaissait donc aussi le thème de l'arrondi des bords de 2 mm, qui a fait son apparition en 2018. Kunze travaille en outre très étroitement avec Lissmac Maschinenbau GmbH à Bad Wurzach et a ainsi également établi le contact avec l'atelier de ponts.

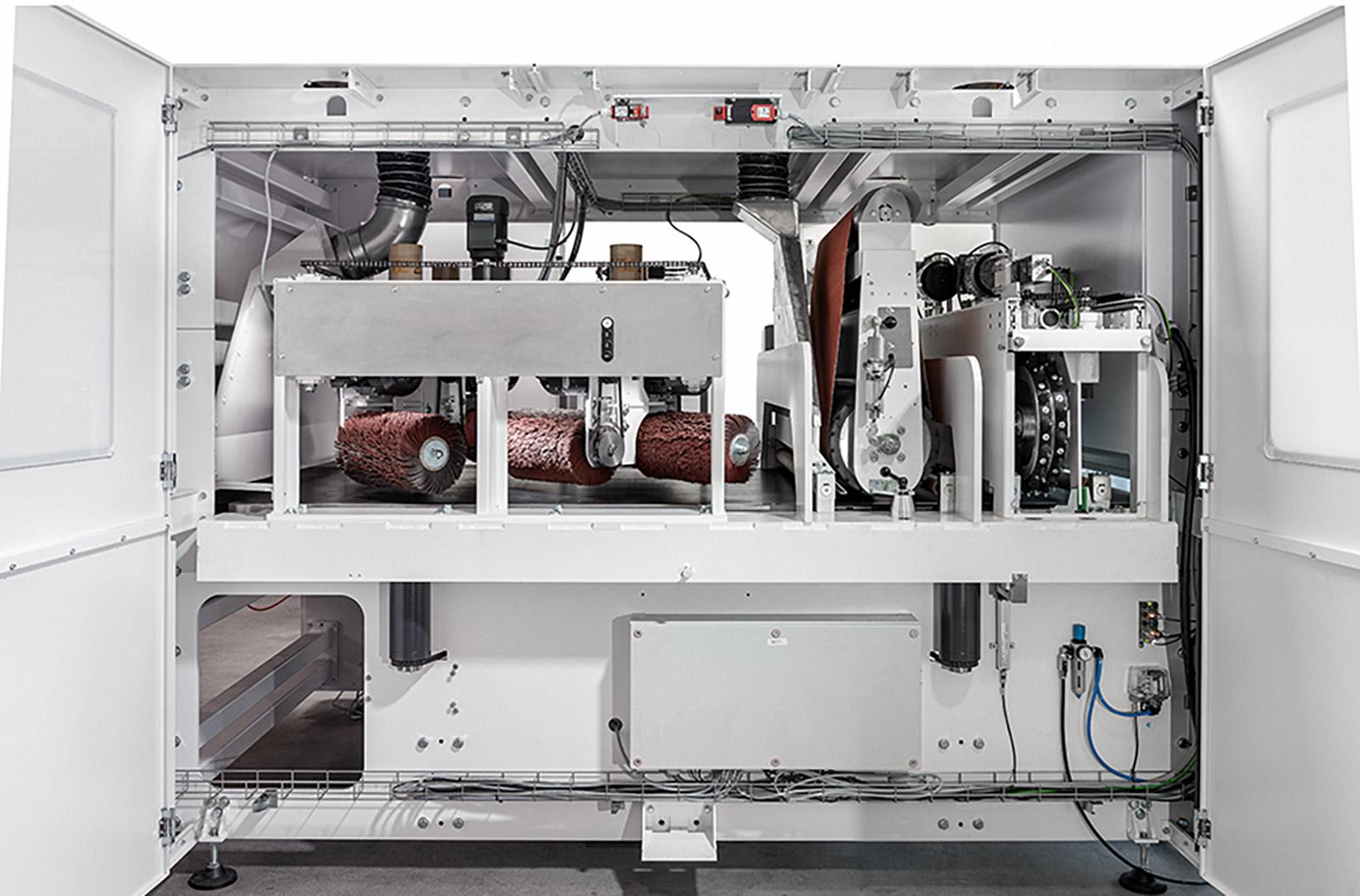

Dès 2019, des discussions ont eu lieu sur les exigences relatives aux pièces ; les premières pièces ont ensuite été usinées en 2020. Comment l'usinage doit-il être effectué ? Doit-on procéder à l'usinage des deux côtés ou d'un seul côté ? Est-ce que le résultat de l'arrondi est bon ? Lequel des équipements Lissmac répondra le mieux aux exigences posées ? Kerstin Kunze et Dirk Schürstedt ont éclairé toutes ces questions en regardant les pièces types de l'atelier des ponts. « Nous avons ensuite fait une recommandation pour une SMD 3 P-Edition. Cette machine de ponçage et d'ébavurage universelle a été spécialement conçue pour l'usinage de tôles épaisses et fournit, grâce à un contact maximal de l'outil avec les pièces, des performances très élevées pour l'arrondissement des arêtes jusqu'à un rayon de 2 mm. De plus, l'élimination mécanique des scories en amont des pièces découpées au plasma et à l'autogène est efficace et réduit les coûts d'outillage », explique Schürstedt. Il est responsable régional des ventes Metal Processing chez Lissmac.

Et Schürstedt cite également un défi qu'il a fallu relever dans tout le processus de décision : « Les essais ont eu lieu au plus fort de la pandémie. En raison des restrictions Corona en vigueur à ce moment-là, les visites personnelles n'étaient malheureusement pas possibles. Nous avons présenté, discuté et clarifié beaucoup de choses en ligne. L'usinage proprement dit des pièces a toutefois eu lieu sur place chez Lissmac. C'est pour cela que les pièces ont ensuite été envoyées ».

Les résultats des usinages d'échantillons ont été évalués

Tous les résultats des usinages d'échantillons ont été évalués par l'assurance qualité interne. Le groupe DB Bahnbau, et donc l'atelier des ponts de Dresde, a finalement opté pour la SMD 3 P-Edition recommandée, c'est-à-dire pour la machine qui couvrait le mieux le portefeuille d'exigences. L'installation a été livrée en décembre 2021 et la mise en service a eu lieu en janvier 2022.

Andreas Naumann est directeur de l'atelier des ponts de Dresde depuis janvier 2022 et responsable de l'atelier des ponts dans son ensemble. Il est satisfait du choix de la technique Lissmac. « Le concept global, aussi bien technique que commercial, convient. De plus, Lissmac est un interlocuteur fiable, également en ce qui concerne le service », dit-il.

Une chose est sûre : Ce que la machine Lissmac réalise et exécute aujourd'hui, tout était auparavant fait manuellement - avec un grand nombre de collaborateurs et de matériel. Le souhait était d'automatiser et de rendre ainsi les processus plus rapides et plus économiques. En outre, il fallait réduire les frais de personnel élevés et obtenir une image de qualité compréhensible. Tout cela est réussi.

Roland Möbius, dans le secteur duquel se trouve la machine, déclare : « Nos collaborateurs confirment que l'utilisation de la nouvelle machine de ponçage et d'ébavurage facilite nettement le travail : du point de vue de la saleté, du point de vue de la réduction du bruit et aussi du point de vue des processus qui se déroulent désormais efficacement ». Andreas Naumann le souligne : « C'est plus rapide, la qualité est très bonne et traçable. De plus, les processus préliminaires comme l'arrondissement des bords ont toujours été un goulet d'étranglement chez nous. C'est pourquoi le rendement désormais plus élevé contribue aussi à mieux organiser l'ensemble du processus ». Et pour optimiser encore le processus, un étudiant en alternance se penche actuellement sur les différents paramètres de l'installation et de l'usinage.

Une entreprise traditionnelle bien mise en place

Les questions posées lors de la phase de démarrage ont pu être rapidement résolues. « Les tôles qui sont traitées varient par exemple en termes de hauteur ou de courbure. Dans ce domaine, il est important que nous ayons acquis de l'expérience et que nous ayons pu nous informer auprès de Dirk Schürstedt et de Kerstin Kunze », explique Uwe Träber.

Les pièces usinées sont principalement des pièces en acier de différentes dimensions, à commencer par des pièces d'environ 100 mm x 100 mm jusqu'à des dimensions de l'ordre de 2 à 3 mètres. Il s'agit aussi bien de pièces uniques que de petites ou moyennes séries. « Notre taux d'occupation est très bon. Nos collaborateurs sont satisfaits. L'éventail que nous usinons dépend de chaque commande. Nous agissons de manière totalement flexible et variable. Il s'agit presque toujours de pièces uniques en termes de forme et de dimensions. Nous pouvons tout usiner, qu'il s'agisse de pièces d'âme pour des poutres ou de cloisons, - de la poignée de porte au pont entier", explique Naumann.

Le groupe DB Bahnbau GmbH, dont fait partie l'atelier de construction de ponts de Dresde, est une filiale de la Deutsche Bahn, dont le site de Dresde est un département de construction spéciale. Le groupe DB Bahnbau emploie environ 3600 personnes en Allemagne ; l'atelier des ponts de Dresde en compte plus de 100.