Efficiënt gebruik van hulpbronnen, laag energieverbruik en nieuwe bedrijfsterreinen

April 12, 2023

Ook kwaliteit en functionaliteit zijn belangrijke en doorslaggevende argumenten voor investeringen in de machine- en installatiebouw. Maar de betrouwbaarheid van de machinefabrikant, snelheid, flexibiliteit en ongecompliceerde hands-on samenwerking zijn vaak net zo doorslaggevend voor een nieuwe aankoop. Een bedrijf uit de regio Ammerland vertrouwt bij de aanschaf van nieuwe slijp- en ontbraamtechniek juist op deze klassieke MKB-waarden.

Tekst: Annedore Bose-Munde

De expertise van Wiechmann Ketten- und Kettenräderbau GmbH uit Edewecht ligt op twee gebieden. De eerste is de kettingproductie. Hier worden slijtdelen voor sleuvengravers en andere toepassingen vervaardigd, bijvoorbeeld freeskettingen, kettingwielen of graafwerktuigen. In het tweede expertisegebied -, de plaatbewerking -, draait alles om lasersnijden, omvormen, ontbramen, randafronding en slijpen.

Het bedrijf werd in 1963 opgericht door de huidige senior Otto Wiechmann en begon met de productie van slijtdelen voor sleuven frezen voor het leggen van kabels, later kwam daar de kettingproductie bij en in 1999 de plaatwerkproductie. Vandaag de dag heeft Wiechmann 55 mensen in dienst. Ongeveer de helft daarvan werkt in de plaatwerkproductie. Hier produceert het bedrijf voor de meest uiteenlopende industrieën, zoals de levensmiddelen- en verpakkingsindustrie. Ongeveer 10 procent van de onderdelen wordt gemaakt voor de eigen producten in de kettingproductie. Dit zijn meestal onderdelen die met de hand moeten worden aangeraakt.

Kwaliteit, reproduceerbare resultaten en efficiëntie

Voor Andre Wiechmann, directeur van het bedrijf, speelt de kwestie van de veiligheid een belangrijke rol. “We wilden af van handmatig ontbramen. Het risico op letsel moet tot een minimum worden beperkt. Bovendien zijn de kwaliteitseisen van onze klanten de laatste jaren steeds strenger geworden. Bovendien moest het stroomverbruik van de installaties omlaag en het rendement omhoog”, blikt hij terug op het uitgangspunt van de overwegingen.

De criteria zijn ook belangrijk voor Hinrich Böhlje, die in 2015 bij Wiechmann in dienst trad. De productiemanager plaatwerkproductie zegt terugkijkend: “Destijds hadden we de SBM-L 1000 S2 van Lissmac in huis, die al in 2006 was aangeschaft, evenals twee andere machines voor het afronden van randen. De andere twee installaties verbruikten veel elektriciteit. Bovendien hadden ze niet de mogelijkheid om de onderdelen aan beide zijden te bewerken. Herbewerking of een tweede bewerking was dus altijd nodig. En met de Lissmac-installatie van toen konden alleen platen met een breedte van duizend worden bewerkt. Maar we snijden ook onderdelen tot twee meter breed.”

Dus werd besloten te investeren in nieuwe installatietechnologie. De focus van het project lag op een hoger rendement door dubbelzijdige bewerking, de dekking van een groter aantal onderdelen en natuurlijk een lager energieverbruik.

Bedrijfsleiders Andre Wiechmann en Hinrich Böhlje waren al overtuigd van de betrouwbare technologie van het bedrijf uit Bad Wurzach. In 2017 werd een SBM-XS 300 aangeschaft voor het bewerken van kleine onderdelen - ontworpen met een vacuümband voor onderdelen van roestvrij staal en aluminium. En dus stond de machinefabrikant uit Opper-Zwaben ook bij nieuwe investeringen op het selectielijstje. Bovendien kende productiemanager Böhlje andere Lissmac-systemen uit een eerdere opdracht.

Snelle beslissing en projectplanning op maat

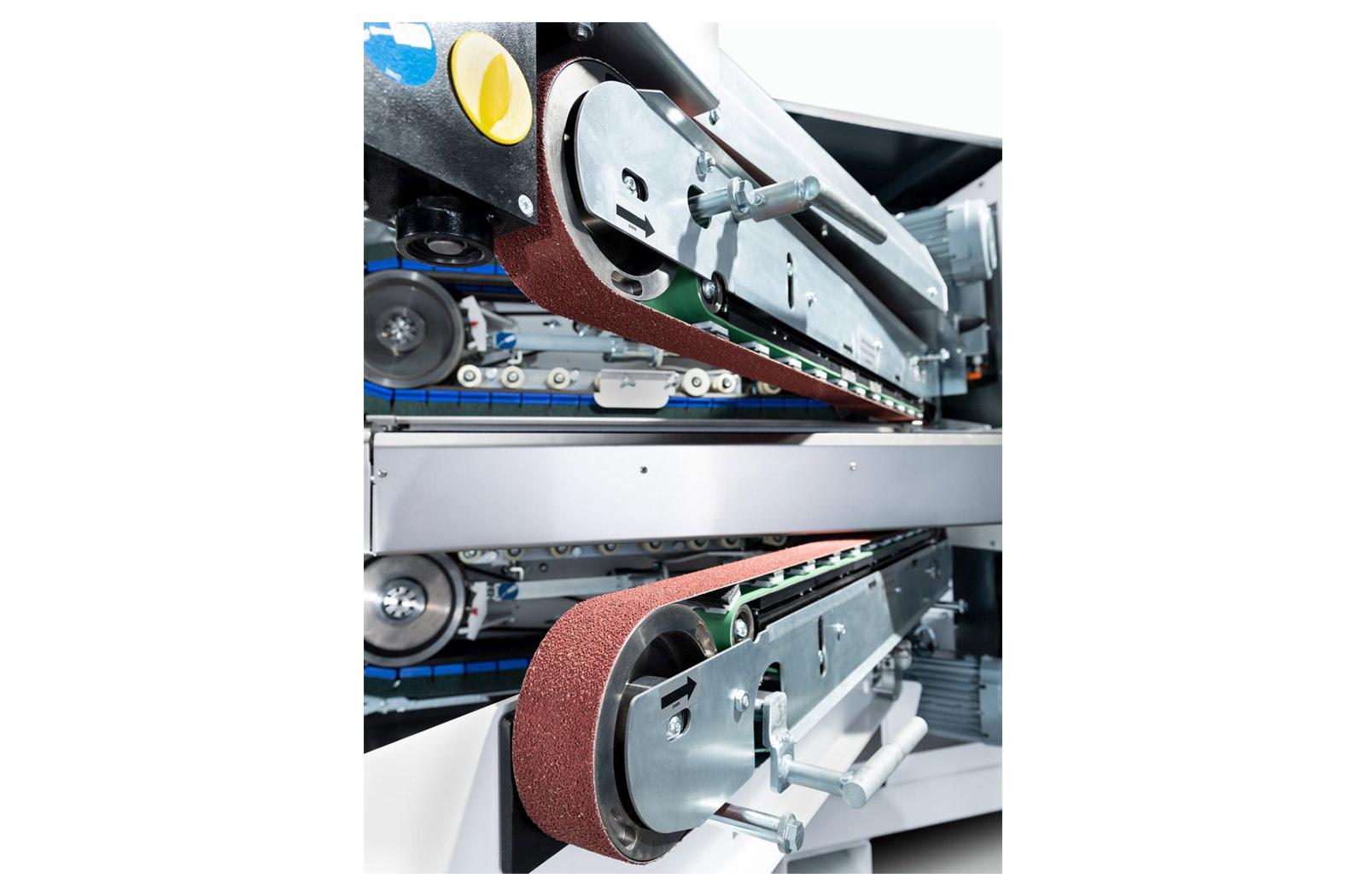

In het voorjaar van 2018 werd het voor Andre Wiechmann, die in 1996 de verantwoordelijkheid voor het bedrijf van zijn vader had overgenomen, concreet na een bezoek aan een beurs. Hij nam contact op met Lissmac en de projectplanningsprocedure kon beginnen. “We stuurden een groot aantal onderdelen naar Lissmac in Bad Wurzach voor tests. En we waren ook zelf ter plaatse. Over het algemeen staan we met al onze producten heel dicht bij de klant, en dat wilden we met de nieuwe machines ook zijn”, zegt hij. Het proces duurde ongeveer een jaar, evenals de gecoördineerde projectplanning voor de installatie. Het resultaat was de aanschaf van twee SMB-L 1500 G1S2 slijp- en ontbraammachines, elk met een aan- en afvoerband. Hierdoor kunnen onderdelen tot vier meter lang aan beide zijden worden bewerkt. Met de aankoop van de twee SMB-L 1500-installaties werd vervolgens de SMB-L 1000 verkocht en werden ook de andere twee slijpmachines afgestoten.

“De keuze voor Lissmac-technologie was relatief snel gemaakt”, zegt productiemanager Böhlje. “Enerzijds waren er al positieve ervaringen met een vergelijkbare installatie. Anderzijds waren er nog niet zoveel fabrikanten die dubbelzijdige bewerking aanboden. En last but not least worden de installaties gekenmerkt door een hoge mate van flexibiliteit." Dus als de producten van Wiechmann zouden veranderen, konden de eenheden snel en zonder problemen worden gewisseld.

Dankzij de mogelijkheid om een tweede bewerkingseenheid toe te voegen, kan nu 50 procent van de bewerkingstijd worden bespaard. Bovendien is voor beide machines slechts één afzuigsysteem nodig.

De SMB-L 1500 heeft bovendien een voorgeschakelde eenheid met slijppapier. Naast het feit dat de bewerking nu aan beide zijden mogelijk is, draagt dit ook bij aan een efficiënt procesverloop.

Voor directeur Wiechmann is het ook belangrijk om het materiaal te scheiden en er zo voor te zorgen dat het in het productieproces naar soort wordt verwerkt. Zo wordt een van de nieuwe slijp- en ontbraammachines alleen gebruikt voor roestvrij staal en de andere voor constructiestaal.

“Met machinaal ontbramen kunnen we nu zorgen voor efficiëntie bij de bewerking en reproduceerbare bewerkingsresultaten garanderen. Dit zijn ook belangrijke verkoopargumenten bij de productie van plaatstaal”, zegt hij.

Aluminiumbewerking en explosiebescherming

De twee SMB-L 1500's werden in juni 2019 geleverd. De tweede SBM-XS 300 werd direct bij de levering besteld. Hinrich Böhlje vertelt het verhaal achter deze tweede machine voor kleine onderdelen: “Voor een klant moesten we randafgeronde aluminium plaatdelen produceren. Tot nu toe werden deze gelaserd. Maar omdat de bediening van juist deze onderdelen erg hoog is, moesten ze afgerond worden. We hadden dus heel snel een machine nodig voor het afronden van aluminium."

Dirk Schürstedt, Area Sales Manager Metal Processing bij Lissmac Maschinenbau GmbH, vervolgt: “Ja, het was echt een uitdaging voor ons. Het duurde zes weken vanaf het idee om een nieuwe installatie te kopen tot de levering.

Alles was zeer gericht. Zelfs een coördinatieprobleem over de benodigde transportwalsen werd in drie uur opgelost. Dat was indrukwekkend voor alle betrokkenen.”

En met het oog op de aluminiumbewerking werd in september 2022 ook een derde identieke SMB-L 1500 voor de aluminiumbewerking aangeschaft. "Bij het bewerken van aluminium moeten we explosiebeveiliging in acht nemen. Voor het geproduceerde stof was een afzuigsysteem belangrijk. De aanschaf van een apart afzuigsysteem en de daaruit voortvloeiende ombouw van een bestaande installatie dat altijd al nodig was, leek ons te kostbaar. Daarom besloten we een andere machine aan te schaffen, deze in een aparte ruimte onder te brengen en zo rekening te houden met alle veiligheidsaspecten en een efficiënt procesverloop te garanderen", licht Andre Wiechmann de beslissing toe.

Alle drie de SMB-L-installaties hebben in wezen dezelfde uitrusting en dezelfde gebruikersinterface. Voor Wiechmann was een belangrijke factor bij de uitrusting van de installaties een extra module voor de slijpaanpassing. Als het slijppatroon door de looptijd verandert, past de machine zich automatisch aan. Dit betekent dat de kwaliteit eenmalig betrouwbaar kan worden aangepast. Dit betekent ook dat klanten de slijpkwaliteit of het slijppatroon individueel kunnen bestellen.

Het totaalpakket klopt

De investering in de nieuwe installatietechniek heeft voor de firma Wiechmann zijn vruchten afgeworpen: De slijpprocessen verlopen veel efficiënter en er kunnen grotere onderdelen worden bewerkt. De verf houdt bovendien beter op afgeronde delen, folies op de plaat hoeven niet te worden verwijderd en gravures zijn beter te zien. Een ander zeer belangrijk punt: De nieuwe machines hebben aanzienlijk minder elektriciteit nodig.

Veel klanten van Wiechmann waarderen de machinale randafronding en nemen de service graag aan. En de nieuwe installatietechnologie heeft nog een ander werkterrein geopend. “We hebben klanten die zelf plaatdelen vervaardigen en die bij ons brengen voor het afronden van de randen”, zegt Wiechmann.

En één punt is bijzonder belangrijk voor de directeur van het bedrijf uit Ammerland: werken op ooghoogte. “Er zijn geen ingewikkelde en langdurige processen in de samenwerking met Lissmac. We hoeven geen kaartje te trekken als we snel een antwoord nodig hebben op onze vraag in de dagelijkse praktijk. We kunnen altijd vertrouwen op de goede service en de goede machinebouw. Eén ding is zeker: We worden als klant gewoon serieus genomen.”